熱搜關鍵詞: 電氣控制柜 智慧泵站遠程控制系統 智慧泵站解決方案 污水處理廠解決方案

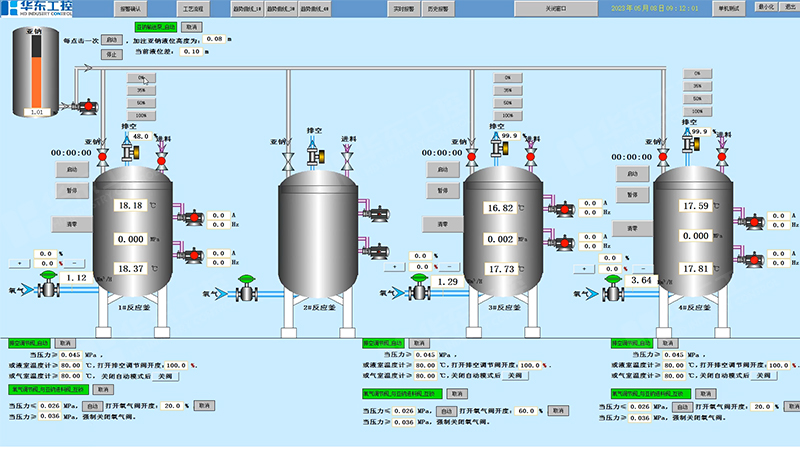

在化工、制藥、新材料等流程型制造領域,反應釜作為核心生產設備,其運行效率與工藝穩定性直接決定了產品質量、生產成本及生產安全。面對傳統反應釜控制依賴人工經驗、動態響應滯后、數據孤島化等痛點,華東工控依托20余年工業自動化經驗,推出新一代反應釜自動化控制系統,以模塊化設計、智能算法和全生命周期管理為核心,助力企業實現工藝優化、降本增效與安全生產的深度融合。

一、系統亮點:精準控制+智能協同,重塑反應釜運行邏輯

1. 多維度動態建模,工藝參數“量身定制”

系統通過集成機器學習算法,可基于物料特性、反應機理及歷史數據,自動構建反應過程動態模型。系統實時計算溫度、壓力、pH值、攪拌速率等關鍵參數的耦合關系,形成“工藝指紋庫”,實現不同批次生產的自適應控制。

2. 全流程閉環控制,從“被動響應”到“主動優化”

傳統PID控制難以應對非線性時變反應體系,華東工控采用先進控制策略(APC),結合軟測量技術,對反應釜內難以直接測量的變量(如反應物濃度)進行實時預估。通過多變量預測控制(MPC)算法,系統可提前預判工藝偏差并主動調節,將傳統控制中的“事后補救”轉變為“事前預防”。

3. 數字孿生賦能,工藝迭代“零試錯成本”

系統內置數字孿生模塊,可構建虛擬反應釜鏡像,模擬不同工藝參數組合下的反應過程。工程師無需停機即可在虛擬環境中完成工藝調試,大幅縮短新品研發周期。華東工控為某特種材料企業設計的數字孿生系統,使工藝優化試驗次數減少70%,單次試驗成本降低50%。

二、工藝優化實踐:從實驗室到量產的全鏈路升級

1. 精細化操作:突破人工控制極限

在結晶工藝中,過飽和度控制直接影響晶粒尺寸分布。華東工控系統通過高速采樣與微秒級響應,將溫度波動控制在±0.2℃以內,配合專利結晶動力學模型,實現晶型可控生長。

2. 安全邊界智能守護:讓危險反應“可控可管”

針對放熱反應的安全風險,系統采用熱風險評估(THRA)模型,實時監測絕熱溫升速率(MTSR),結合聲發射傳感器預判失控風險。一旦觸發安全閾值,系統自動啟動非線性降溫程序,同時調整加料速率,確保反應始終運行在安全操作區內。

3. 數據驅動決策:從“經驗主義”到“知識沉淀”

系統集成的工藝知識庫可自動記錄每次反應的工藝曲線、操作參數及異常事件,形成可復用的工藝包。通過AI分析歷史數據,挖掘潛在工藝優化點,例如發現某催化劑在特定溫度區間活性提升20%。

總之,華東工控反應釜自動化控制系統不僅是一套硬件+軟件的集成方案,更是一個持續進化的工藝優化平臺。通過邊緣計算與云平臺的協同,系統可實時接入行業較新工藝模型,實現控制策略的在線升級。

【本文標簽】 反應釜自動化控制系統 反應釜自動控制系統

【責任編輯】版權所有

咨詢熱線

400-606-9618400電話

微信掃一掃