熱搜關鍵詞: 電氣控制柜 智慧泵站遠程控制系統 智慧泵站解決方案 污水處理廠解決方案

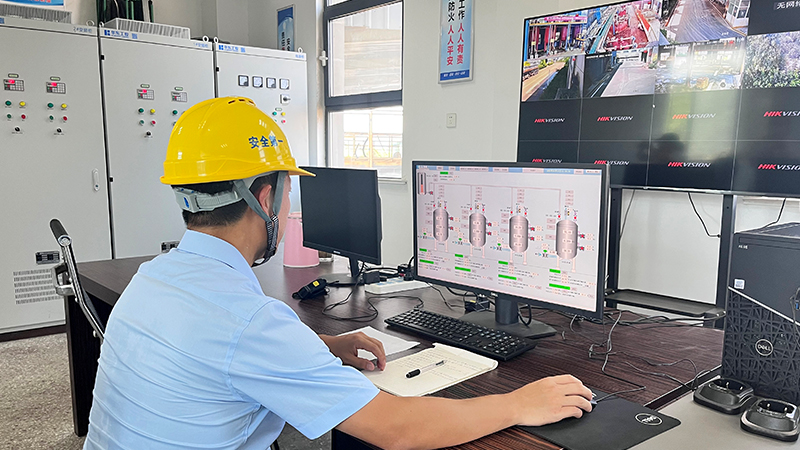

在化工、制藥、食品等流程工業中,反應釜作為核心生產設備,其控制精度、安全性和效率直接影響產品質量與經濟效益。華東工控憑借多年深耕工業自動化領域的經驗,推出新一代反應釜自動化控制系統,以智能化、模塊化設計為核心,助力企業實現生產流程的精準控制與高效管理。

一、核心功能解析

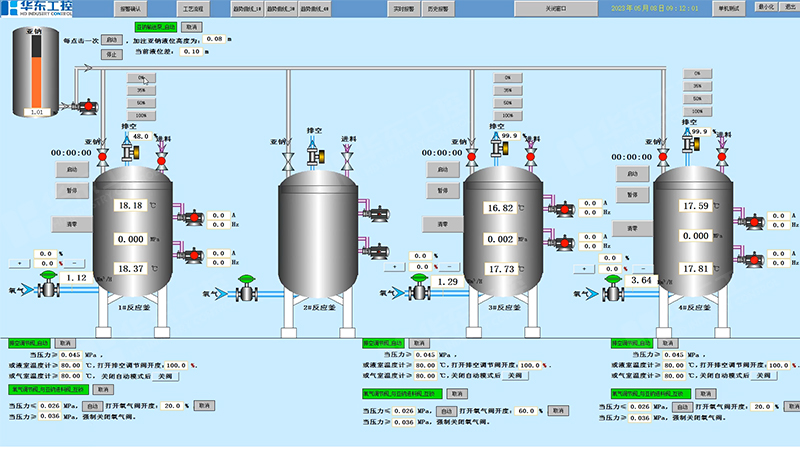

1.智能溫控與壓力協同管理

高精度溫度控制:系統搭載多通道PID算法,結合反應釜內多點溫度傳感器實時反饋,動態調節加熱/冷卻介質流量,控溫精度可達±0.5℃,確保化學反應條件穩定。

壓力自適應調節:集成壓力變送器與安全聯鎖機制,實時監測釜內壓力變化,通過電動調節閥與泄壓裝置聯動,自動平衡壓力波動,防止超壓風險。

溫壓耦合優化:針對放熱/吸熱反應,系統自動匹配溫度與壓力的協同控制曲線,避免因溫升過快導致的壓力驟變,提升工藝安全性。

2.全流程自動化運行

配方化生產管理:支持多組工藝配方預設,一鍵調用原料投加、攪拌速度、反應時間等參數,減少人工干預誤差,尤其適用于多品種、小批量柔性生產。

智能時序控制:根據反應階段(預熱、升溫、恒溫、冷卻)自動切換控制模式,如攪拌轉速隨粘度變化動態調整,確保物料混合均勻性。

異常工況自處理:系統內置故障診斷庫,對閥門卡滯、傳感器失效等異常實時報警,并啟動應急程序(如緊急降溫、惰性氣體保護),很大限度降低生產中斷風險。

3.遠程監控與數據賦能

云端可視化管理:通過工業物聯網(IIoT)網關,將設備狀態、工藝參數實時上傳至云端平臺,支持PC端、移動端多終端訪問,實現跨廠區集中監控。

大數據分析與優化:系統記錄歷史運行數據,結合AI算法分析能耗峰值、設備效率等關鍵指標,生成工藝優化建議。

預測性維護支持:基于振動、電流等傳感器數據,智能評估電機、攪拌器健康狀態,提前預警潛在故障,降低非計劃停機率。

4.安全防護與合規性設計

多層安全聯鎖:具備SIL2安全等級認證,整合溫度-壓力-液位三重安全閾值,觸發聯鎖時自動切斷熱源、啟動泄壓并通知人員介入。

防爆與兼容性保障:硬件符合Ex dⅡBT4防爆標準,適配腐蝕性、易燃易爆介質環境;軟件支持Modbus、OPC UA等多種協議,無縫對接企業MES/ERP系統。

審計追蹤功能:完整記錄操作日志、參數修改記錄,滿足GMP、FDA等法規對生產數據可追溯性的要求。

二、差異化優勢

1.模塊化靈活擴展

系統采用分布式架構,用戶可根據反應釜規模自由組合I/O模塊,支持從單釜控制到多釜聯動的平滑升級,降低初期投入成本。

2.高可靠性與易維護性

關鍵部件(如控制器、通訊模塊)均通過MTBF 10萬小時認證,支持熱插拔更換;提供遠程診斷工具,縮短故障排查時間。

3.節能降耗顯著

實測案例顯示,通過精準控溫與余熱回收策略,系統可降低反應釜綜合能耗15%-20%,助力企業實現“雙碳”目標。

總之,面對流程工業智能化轉型趨勢,華東工控以技術創新為驅動,持續打磨反應釜自動化控制系統的核心性能,為客戶提供“精準控制-智能決策-安全可靠”的一體化解決方案。未來,我們將進一步融合數字孿生、邊緣計算等技術,賦能企業打造智慧工廠新標桿。

【本文標簽】 反應釜自動化控制系統 反應釜自動控制系統

【責任編輯】版權所有

咨詢熱線

400-606-9618400電話

微信掃一掃